کمپرسورهای رفت و برگشتی (پیستونی)

شرکت زاگرس کمپرسور ایرانیان با تکیه بر دانش فنی موسسین و پرسنل خود با هدف طراحی و ساخت انواع کمپرسورها و چیلرهای مبتنی بر تبرید تراکمی تأسیس شده است؛ و با ساخت تجهیزاتی که برای اولین بار در ایران تولید میشوند، توانست در زمره شرکتهای دانشبنیان قرار گیرد؛ همچنین تاکنون توانسته به برندهای شناخته شده داخلی و کشورهای همسایه خدمات ارائه دهد.

در این مطلب به معرفی کمپرسورهای پیستونی یا رفتوبرگشتی، که توسط شرکت زاگرس کمپرسور ایرانیان طراحی و تولید شده است پرداختهایم.

شرکت زاگرس کمپرسور ایرانیان با تکیه بر دانش فنی موسسین و پرسنل خود با هدف طراحی و ساخت انواع کمپرسورها و چیلرهای مبتنی بر تبرید تراکمی تاسیس شده است؛ و با ساخت تجهیزاتی که برای اولین بار در ایران تولید میشوند، توانست در زمره شرکتهای دانشبنیان قرار گیرد؛ همچنین تاکنون توانسته به برندهای شناخته شده داخلی و کشورهای همسایه خدمات ارائه دهد.

در این مطلب به معرفی کمپرسورهای پیستونی یا رفتوبرگشتی، که توسط شرکت زاگرس کمپرسور ایرانیان طراحی و تولید شده است پرداختهایم.

کمپرسور هوا

کار اصلی کمپرسور هوا این است که با صرف انرﮊی مکانیکی فراوانی هوا را به یک حجم کوچک متراکم میکند و باعث افزایش فشار میشود. معمولاً گاز پر فشار خروجی از کمپرسورها را از یک سیسنم خنککننده عبور میدهند تا دمای گاز دوباره به حد معمولی بازگردد.

در مطالب پیش به بررسی کمپرسورهای زیر پرداختیم:

- کمپرسور اسکرو روغنی

- کمپرسور اسکرو بدون روغن

- کمپرسور اسکرو کوپل مستقیم

- کمپرسور اسکرو کوپل تسمهای

- کمپرسور دور متغیر

در این مطلب به بررسی انواع کمپرسور پیستونی میپردازیم و مزایا و معایب آنرا بررسی میکنیم.

کمپرسور رفت و برگشتی چیست؟

کمپرسورهای رفتوبرگشتی یا کمپرسور پیستونی، (Reciprocating Compressor) از قدیمیترین کمپرسورهای صنعتی است. این کمپرسورها از لحاظ عملکردی شبیه به محفظه احتراق خودرو عمل میکنند؛ با این تفاوت که در لحظه فشردهسازی سیال، خبری از جرقه و انفجار نبوده و گاز فشرده شده، باید از شیر خروجی به بیرون هدایت شود.

اولین کاربرد کمپرسور رفت و برگشتی مربوط به استفاده در ساخت تهویههای هوا و یخچال بود. اما امروزه کاربردشان بیشتر شده و تنها محدود به این دو نمیشود.

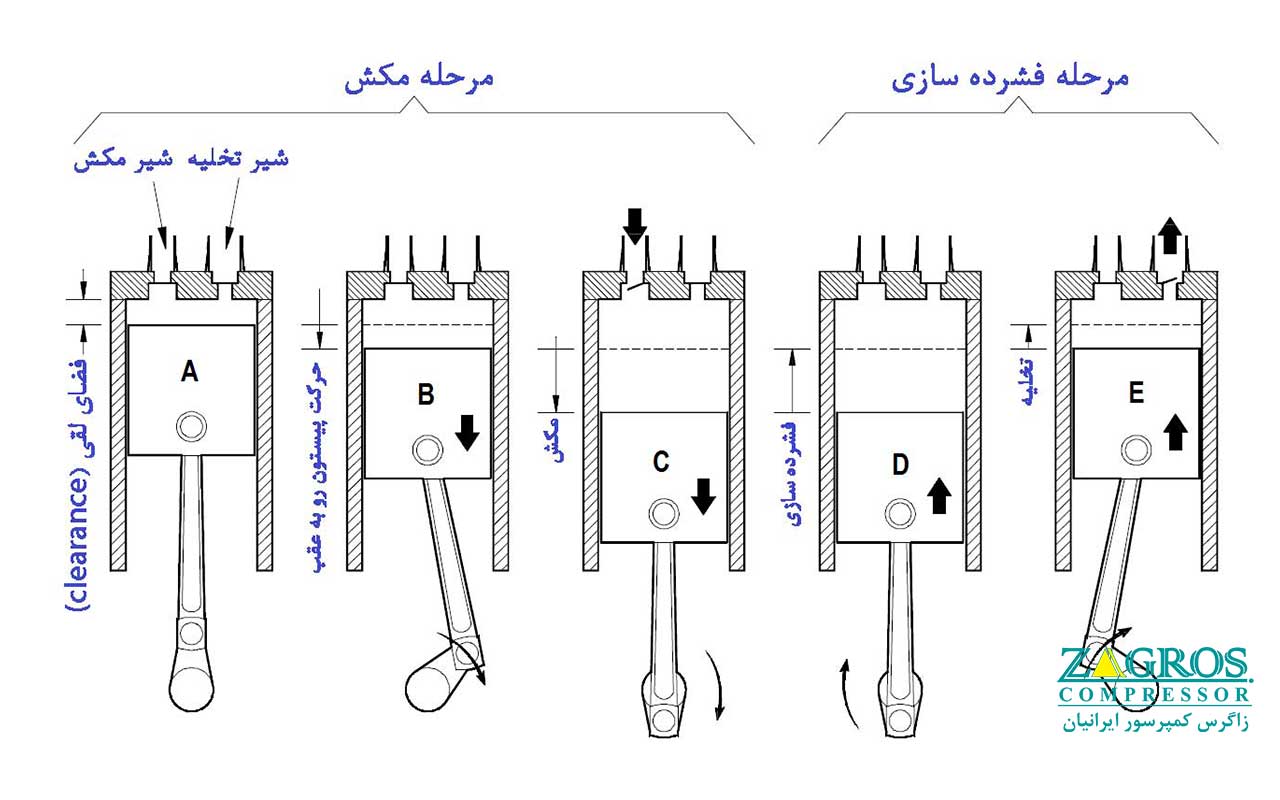

نحوه کارکرد کمپرسور پیستونی

حرکت رفتو برگشتی پیستونها بهصورت خطی است ولی نیروی محرکهای که این حرکت خطی را بهوجود میآورد، یک میللنگ است که حرکت دورانی دارد. میللنگ به کمک موتور دستگاه به حرکت درآمده و بهصورت پیاپی حرکتی دورانی شکل را طی میکند. از طرفی هر پیستون به کمک شاتونها به میللنگ متصل میشوند. به اینصورت حرکت دورانی میللنگ به حرکت خطی و رفتو برگشتی پیستونها تبدیل شده و عملیات مکش، فشردهسازی و تخلیه در کمپرسورهای پیستونی انجام میشود.

عمل فشردهسازی در کمپرسورهای رفت و برگشتی (پیستونی) در سه مرحله انجام میشود:

- مرحله مکش (suction): در این مرحله بعد از باز شدن سوپاپ کمپرسور، پیستون به سمت پایین حرکت میکند. بهدنبال پایین رفتن پیستون، گاز کم فشار وارد سیلندر میشود. این مرحله تا جایی ادامه پیدا میکند که پیستون دیگر فضایی برای پایین رفتن نداشته باشد. به این نقطه، نقطه مرگ کمپرسور رفت و برگشتی میگویند.

- مرحله تراکم (compression): پس از اینکه حرکت پیستون کامل شد و به پایینترین حد ممکن رسید، حرکت به سمت بالا را شروع میکند. در این حالت شیر ورود و خروج سیلندر بسته بوده و با حرکت پیستون دما و فشار گاز افزایش پیدا میکند. بالا رفتن پیستون تا جایی ادامه پیدا میکند که دیگر فضایی برای بالا رفتن پیستون نباشد و اصطلاحاً مجدداً مرگ پیستون اتفاق بیافتد.

- مرحله تخلیه (discharge): وقتی دما و فشار گاز به میزان تعیین شده برسد، شیر خروجی سیلندر باز شده و گاز با فشار بالا به بیرون تخلیه میشود. زمانیکه پیستون به انتهای مسیر سیلندر برسد، سیکل حرکت تکمیل شده و مجدداً به نقطۀ آغازین باز خواهد گشت.

در کمپرسورهای رفتوبرگشتی فشار تولیدی تابع نیاز سیستم و میتواند متغیر و قابل تنظیم باشد.

اگر نسبت فشار کمپرسور رفتو برگشتی بیشتر از مقداری باشد که دمای خروجی از کمپرسور از حد مجاز عبور کند، در این صورت باید از کمپرسورهای دو یا چند مرحلهای استفاده کرد. در زمانی که کمپرسور دارای چند مرحله است، بین مراحل مختلف کمپرسور از خنککنهای میانی ( آب خنک یا هوای خنک ) استفاده میشود.

این مدل از کمپرسورها، برای فشار بالا و دبی کم مناسب هستند. ( فشار تا 6000 بار و دبی تا 2000 مترمکعب )

از کمپرسورهای پیستونی میتوان برای انتقال چند نوع گاز استفاده کرد. به این صورت که از یک سیلندر برای کمپرس کردن یک نوع گاز و از سیلندرهای دیگر برای کمپرس کردن گازهای دیگر استفاده میشود.

اجزای کمپرسورهای رفت و برگشتی

اجزاي کمپرسورهای رفت و برگشتی به سه دسته تقسیم میشوند:

1- اجزای ثابت (Stationary Components) :

- سیلندر (Cylinder)

- سوپاپ (Valve)

- محفظه میل لنگ (Crank Shaft Box)

- رینگ پیستون (Piston Ring)

- یاتاقانها (Bearing)

- پکینگ (Packing)

- استافینگ باکس (Stuffing Box) :

2- اجزای متحرك (Moving Components) :

- پیستون (Piston)

- میل پیستون (Piston Rod)

- شاتون (Connecting Rod)

- کراس هد (Crosshead)

- چرخ طیار (Flywheel)

- میللنگ (Crank Shaft)

3- تجهیزات جانبی (Auxiliary Components) :

- محرک (Driver)

- جعبه دنده (Gear Box)

- خنککننده (Cooler)

- ضربانگیر (Pulsation Dampener)

- شیر برگشت جریان (Recycle Valve)

روانکاری کمپرسور باد پیستونی

منظور از روغنکاری، تماس روغن با محفظه تراکم است و بر این اساس میتوان کمپرسورها را به دو دسته خشک و روغنکاریشونده تقسیمبندی کرد.

در کمپرسورهای خشک، محفظه تراکم از قسمت انتقال جدا بوده و گاز مورد تراکم هیچگونه تماسی با ماده روانکننده ندارد. در کمپرسورهای روغنکاریشده، مخلوط شدن روغن با گاز بهطور ناخواسته و از طریق نشت روغن، از طریق کارتر به بالای پیستونها و از کناره رینگها صورت میگیرد.

کمپرسورهای خشک بهدلیل خصوصیات نامطلوبی که دارند، امروزه جز در موارد ضروری مورد استفاده قرار نمیگیرند. تزریق روغن حتی بهمقدار بسیار کم باعث بهبود عملکرد نسبی در کمپرسورها میشود.

دستهبندی انواع کمپرسور پیستونی

کمپرسورهای پیستونی را با توجه به عملکرد و یا ظرفیت تولید میتوان در چند دسته مختلف دستهبندی کرد:

1- براساس ساختار:

- کمپرسورهای باز

- کمپرسورهای بسته

- کمپرسورهای نیمهباز

2- براساس ظرفیت:

- کمپرسورهای ریز : ظرفیت کمتر از 3.5 کیلووات

- کمپرسورهای متوسط :ظرفیت از 23 تا 105 کیلووات

- کمپرسورهای بزرگ :ظرفیت بالاتر از 105 کیلووات

3- براساس عملکرد:

- دمای بالا

- دمای متوسط

- دمای پایین

هرچند كه تمامی كمپرسورهای پیستونی بر مبنای اصول ذكر شده در بالا كار می كنند، ولی با این وجود به علت شرایط مختلف بهرهبرداری از آنها، امروزه در طرحهای متفاوتی ساخته میشوند. دستهبندی كمپرسورهای پیستونی از دیدگاههای متفاوت به صورتهای مختلف صورت میگیرد:

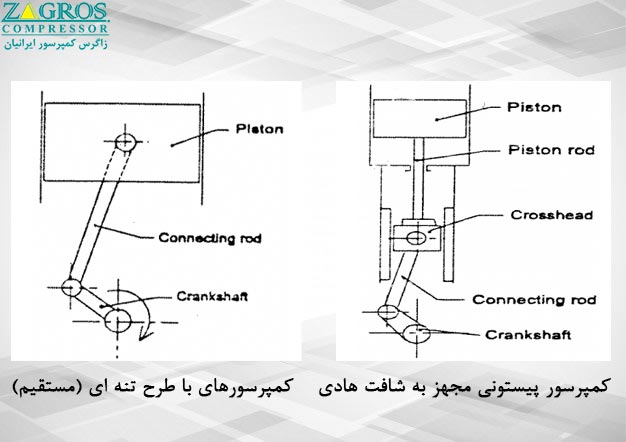

- كمپرسورها را میتوان به دو دسته تنهای (مستقیم Trunk) و یا با شافت هادی (Cross head) تقسیم كرد.

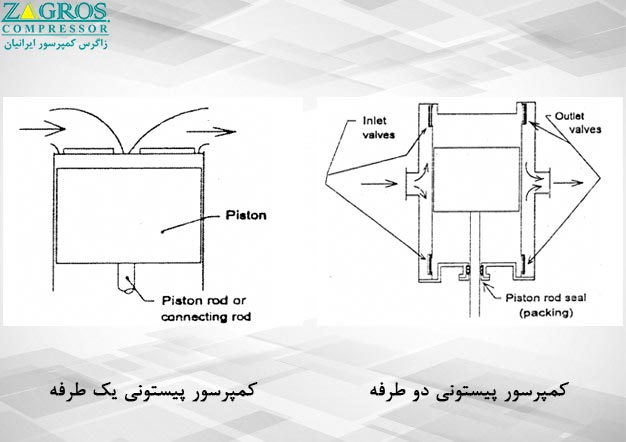

- كمپرسورهای پیستونی میتوانند بهصورت یک طرفه (Single Acting) و یا دو طرفه (Double Acting) ساخته شوند.

- بر حسب حضور یا عدم حضور روغن در محفظه تراكم، این كمپرسورها به دو دسته روغنكاری شونده (Lubricated) و یا فاقد روغن (Oil Free) تقسیمبندی میشوند.

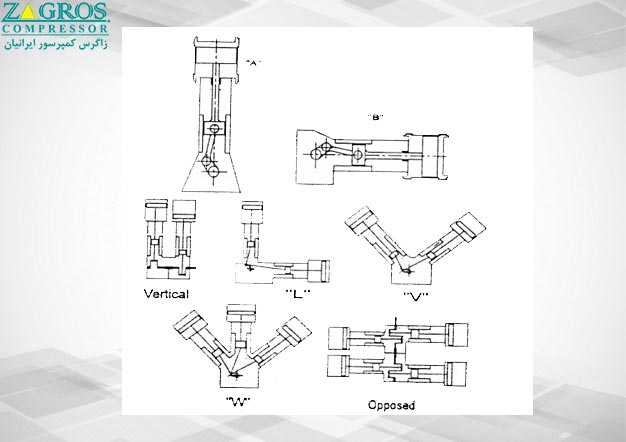

- آرایش سیلندرها به صورت W , V , L، شكل پیستون و یک یا چند مرحلهای بودن، روشهای دیگر تقسیمبندی طراحی این كمپرسورها میباشد.

در ادامه به توضیح اجمالی در خصوص هر یک از انواع پیستونها می پردازیم:

كمپرسورهای پیستونی از نوع تنهای (مستقیم)

در كمپرسورهای از نوع تنهای، پیستون مستقیماً توسط شاتون به میللنگ متصل میشود. استفاده از این طرح موجب سادگی، كوچك شدن ابعاد و كاهش قطعات مصرفی متحرک در كمپرسور میگردد. در این طرح پیستون از قسمت زیرین بـه كارتل متصل بوده و لذا برای روانكاری سیلندر و سایر قطعات كمپرسور میتوان از یک نوع روغن در كمپرسور استفاده كرد. یكی از مسائل مهم در این طرح این است كه رینگها نه تنها باعث آببند كردن پیستون با سیلندر در مرحله تراكم می گردند، بلكه مقداری از نیروهای حاصل از انتقال قدرت از شاتون به پیستون را برروی خود حذف میكند.

به كارگیری از این طرح بـرای ساخت كمپرسورهای بدون روغن (Oil Free) عملاً غیر ممكن است، چرا كه همواره مقداری روغن از طریق شاتون و گژن پین و از كناره دیواره سیلندر به قسمت بالای پیستون رسیده و با گاز مورد تراكم مخلوط می شود. البته در بعضی از كمپرسورهای با شرایط بهرهبرداری آسان كه در آن یاطاقانها از قبل روغنكاری شدهاند و كارتل آن خشک میباشد میتوان از این طرح برای ساخت كمپرسورهای فاقد روغن استفاده نمود. به لحاظ محدودیتهای زیادی كه در این زمینه وجود دارد، استفاده از این طرح برای ساخت كمپرسورهای اویل فری عملاً منتفی است. در بعضی از طرحها این كمپرسورها، پیستون به شكل پلهای بوده و به صورت دو طرفه كار میكنند.

كمپرسورهای پیستونی با شافت هادی

در این طرح، پیستون بهطور مستقیم به میل لنگ متصل نیست بلكه برای انتقال قدرت از شاتون به شافت پیستون از قطعهای كه اصطلاحاً آنرا شافت هادی (Crosshead) مینامند استفاده میشود. این قطعه تقریباً تمامی نیروهای افقی حاصل از حركت شاتون را حذف مینماید. این طرح دارای ویژگیهای خاص خود میباشد كه مهمترین آنها به شرح زیر است:

1- پیستون هیچگونه نیرویی در راستای افقی دریافت نكرده و در نتیجـه آن را به رینگها و دیواره سیلندر منتقل نمیکند.

2- از آنجایی كه شافت پیستون بهصورت ثابت به پیستون متصل میباشد، به روانكاری خاصی نیاز ندارد.

3- حركت عمودی شافت پیستون این امكان را مهیا میكند كه بهتوان با آببند كردن آن، محفظه تراكم را از كارتل جدا نمود. لذا می توان برای روانكاری سیلندر در صورت نیاز از روغنهای مخصوص كه با روغن مورد استفاده در كارتل یكسان نیست، استفاده كرد. لازم به ذكر است كـه در صورت استفاده از روغن برای روانكاری سیلندر، روغـن قابـل بازیابی نبوده و همراه گاز متراكم شده از كمپرسور خارج می شود.

4- در این طرح، برخلاف طراحی از نوع تنهای، پیستون را میتوان از نوع دو طرفه ساخت. امروزه بسیاری از كمپرسورهای پیستونی مجهز به شافتهادی بوده و میتوان آنرا بصورت افقی، W , V , L و یا از نوع آرایش متقابل پیستون (Opposed Piston) ساخت. استفاده از این طرح برای تراكم گاز در فشارهای بالا امكانپذیر میباشد. قرار گرفتن پیستونها در دو سمت میللنگ موجب متعادل شدن و كاهش بار وارده بر میللنگ و نهایتاً كاهش لرزش در كمپرسور میشود.

به كارگیری از این طرح بـرای ساخت كمپرسورهای بدون روغن (Oil Free) عملاً غیرممكن است، چرا كه همواره مقداری روغن از طریق شاتون و گژنپین و از كناره دیواره سیلندر به قسمت بالای پیستون رسیده و با گاز مورد تراكم مخلوط میشود. البته در بعضی از كمپرسورهای با شرایط بهره برداری آسان كه در آن یاطاقانها از قبل روغنكاری شدهاند و كارتل آن خشک میباشد میتوان از این طرح برای ساخت كمپرسورهای فاقد روغـن استفاده نمود. به لحاظ محدودیتهای زیادی كه در این زمینه وجود دارد، استفاده از این طرح برای ساخت كمپرسورهای فاقد روغن عملاً منتفی میباشد. در بعضی از طرحها، پیستون به شكل پلهای بوده و به صورت دو طرفه كار میكنند.

كمپرسورهای پیستونی یك طرفه

واژه یک طرفه (Single Acting) به این معنی است كه در فرآیند تراكم، تنها از یک طرف پیستون برای تراكم گاز استفاده میشود. پیستونهای یک طرفه را میتوان به صورت تنهای و یا مجهز به شافت هادی ساخت.

كمپرسورهای پیستونی دو طرفه

برخلاف كمپرسورهای یک طرفه، در این طرح از هر دو سمت پیستون برای تراكم گاز اسـتفاده میشود. برای این منظور لازم است قسمتی كه شافت پیستون از سیلندر خارج میشود آببندی گردد. استفاده از شافت هادی در این طرح اجباری است تا شافت پیستون فقط دارای حركت عمودی بوده و آببند كردن آن در محل خروج از سیلندر امكان پذیر باشد. سوپاپها را میتوان در قسمتهای جانبی، بالا و یا پایین سیلندر نصب نمود. باید دقت شود كه راهگاههای جریان گاز مكش و دهش طوری طراحی شوند كه گـاز بتوانـد بـه قسمت های فوقانی و تحتانی پیستون رسیده (در مرحله مكش) و یا از آن خارج شود (در مرحله دهش).

بدیهی است كه با دو طرفه كردن پیستون، حجم جارو شده توسط پیستون افزایش مییابد، چرا كه وقتی یک سمت پیستون در حال مكش میباشد، سمت دیگر در وضعیت تراكم قرار میگیرد و به همین خاطر در هر كورس پیستون، حجم جارو شده تقریباً دو برابر میشود. البته بدیهی است به خاطر حضور شافت پیستون در قسمت زیرین آن میزان گاز حبس شده در قسمت زیرین در مقایسه با قسمت فوقانی اندكی كمتر می باشد.

كمپرسورهای پیستونی روغنكاری شونده

این كمپرسورها میتوانند از نوع تنهای و یا مجهز به شافت هادی باشند. در كمپرسورهای تنهای یک طرفه، روانكاری سیلندر بهطور مستقیم صورت میگیرد. روغن بهكار برده شده برای روانكاری سیلندر توسط رینگهای روغنی (Scraper Ring) از روی سیلندر جدا شده و به كارتل برگشت داده میشود. روغن را میتوان از طریق كانالی كه در شاتون، بوش گژن پین و پیستون تعبیه شده است به سیلندر رسانید. روغنكاری سیلندر ممكن است توسط بخار روغن ناشی از گرمشدن روغن در كارتل صورت گیرد. روش دیگر روغنكاری میتواند بهصورت پاششی (Splash) باشد. در اثر حركت میللنگ در داخل روغن درون كارتل، روغن به اطراف و از جمله سیلندر رسانیده میشود. بدیهی است كه در این روش فقط از یک نوع روغن برای روانكاری تمامی قسمتهای مورد نظر در كمپرسور استفاده میشود.

در كمپرسورهایی كه دارای شافت هادی هستند، میتوان از تمامی ویژگیهای فوق استفاده نموده و در كنار آن امكان روغنكاری سیلندر با روغنی متفاوت با روغن بهكار برده شده در كارتل نیز وجود دارد. روغنكاری سیلندر میتواند بهروش اجبـاری (Forced) و یا تزریقی (Injection) صورت پذیرد. روغن بهكار برده شده برای روانكاری سیلندر همراه با گاز متراكم شده از كمپرسور خارج شده و غیر قابل بازیابی میباشد. البته در مواردی كه حساسیت گاز به روغن بهكار برده شده مهم بوده و یا مقدار آن نبایستی از حدی تجاوز نماید میتوان از سیستم جداسازی روغن از گاز (Oil Seprator) برای بازیابی بخش اعظمی از روغن مخلوط با گاز متراكم شده استفاده كرد. با این روش میتوان غلظت روغن در گاز خروجی را تاحـد ٣-٥ ppm كاهش داد. حسن مهم این نوع روغنكاری در این است كه میتوان برای روغنكاری قطعات متحرک درون كارتل از یک نوع روغن مناسب آن استفاده نمود و در كنار آن بر حسب شـرایط مورد نیاز در سیلندر نظیر سازگاری با گاز مورد تراكم، پایداری در مقابل درجـه حرارت، پایداری در مقابل فرسایش و… میتوان روغن مناسب برای روانكاری سیلندر انتخاب نمود. امروزه به كمک روغنهای مصنوعی (Synthetic Oils) با خواص روغنكاری عالی و قابلیت ریز كردن آن جهت روغنكاری به روش ذرهای (Micro Lube) این امكان را ایجاد كرده است كـه بتوان میزان روغن باقی مانده در گاز متراكم شده را به حداقل ممكن كاهش داد. این ویژگیها باعث كاهش آلودگی گاز، كاهش احتمال آتش گرفتن روغن و كاهش هزینههای بهرهبرداری از كمپرسور میگردد.

بدیهی است كه با دو طرفه كردن پیستون، حجم جارو شده توسط پیستون افزایش مییابد، چرا كه وقتی یک سمت پیستون در حال مكش میباشد، سمت دیگر در وضعیت تراكم قرار میگیرد و به همین خاطر در هر كورس پیستون، حجم جارو شده تقریباً دو برابر میشود. البته بدیهی است به خاطر حضور شافت پیستون در قسمت زیرین آن میزان گاز حبس شده در قسمت زیرین در مقایسه با قسمت فوقانی اندكی كمتر میباشد.

كمپرسور پیستونی فاقد روغن

در این قسمت نخست لازم است كه اصطلاح فاقد روغن (Dry or oil Free) در كمپرسورها مورد بحث قرار گیرد. منظور از كمپرسورهای خشک و یا فاقد روغن، عدم بهكارگیری از هر نوع روغن در كمپرسور نیست؛ چرا كه به هر حال قسمت های متعددی از كمپرسور نظیر یاتاقانها، شاتون، بوشها، دندهها و… تحت هر شرایطی باید روغنكاری شده و لذا منظور از كمپرسورهای بدون روغن (یا خشك) عدم بهكارگیری روغن بطور مطلق در كمپرسور نمیباشد؛ بلكه هدف عدم حضور روغن در محفظه تراكم بوده تا گاز مورد تراكم با روغن مخلوط نشود. چرا كه در بسیاری از موارد حضور روغن در گاز مورد تراكم چندان مطلوب نبوده و در موارد خاصی میتواند بسیار خطرناک باشد (نظیر واحدهای تولید اكسیژن كه حضور روغن به میزان كم میتواند موجب بروز انفجار در واحد گردد).

امروزه كمپرسورهای پیستونی فاقد روغن را میتوان به دو روش طراحی و تولید نمود:

استفاده از رینگهایی با خاصیت خود روانكاری و مقاومت سایشی خوب. برای این منظور تركیباتی نظیر گرافیت، تفلن آغشته شده به گرافیت، كربن با الیاف شیـشه و… استفاده میشود. این رینگها در مقایسه با رینگهای فلزی كه در كمپرسورهای روغنكاری شونده بهكار برده میشوند دارای عمر مفید كمتری می باشند. در صورت ضرورت میتوان كمپرسورهایی را كه مجهز به شافت هادی هستند و سیلندر آن روغنكاری میشود را به كمپرسورهای فاقد روغن تبدیل كرد.

امروزه به لحاظ مشكلات عدیدهای كه كمپرسورهای فاقد روغن دارند كـه عمدهترین آنها فرسایش زودرس رینگها، گرانی، پایین بودن راندمان، بالا بودن هزینههای تعمیر و نگهداری و… است. اگر خلوص بالای گاز متراكم شده چندان ضروری نباشد، بسیاری از شركتهای سازنده كمپرسور و خریداران آن ترجیح میدهند كه سطح سیلندر را با مقادیر جزئی روغن روانكاری نمایند. این امر به شدت بر روی عمر مفید رینگ ها تأثیر گذاشته و موجب كاهش فرسایش آن میگردد.

در اینجا بررسی به شافت پیستون نیز ضروری میباشد. شافت پیستون در قسمتهای زیرین كه با شافت هادی در تماس است آغشته به روغن شده و برای جلوگیری از نشت روغن به محفظه تراكم از طرحهای مختلفی برای تمیز كردن سطح شافت از روغن استفاده میشود. با وجود تمامی اقداماتی كه برای بهبود رفتار این قطعه و تمیز كردن سطح شافت پیستون بهكار برده شده است، بازهم ممكن است مقداری روغن به محفظه تراكم برسد. در چنین وضعیتی، هر چند كه كمپرسور oil free است ولی از نظر شیمیایی نمیتوان گاز مورد تراكم را مطلقاً فاقد روغن دانست.

حال اگر لازم باشد كه گاز مورد تراكم مطلقاً فاقد روغن باشد (نظیر هوای مورد استفاده در صنایع غذایی، دارویی و یا هستهای) این شرایط نمیتواند مورد قبول واقع گردد و باید روش مناسبتری برای جلوگیری از ورود روغن به محفظه تراكم مورد استفاده قرار گیرد. از سوی دیگر اگر روغن مورد استفاده با گاز مورد تراكم واكنش شیمیایی انجام دهد، وجود لایه روغن بر روی شافت پیستون نه تنها باعث آلودهشدن گاز میگردد، بلكه محصول واکنش شیمیایی میتواند موجب فرسایش آببند كننده شافت گردیده و در یك دوره زمانی طولانی باعث فاسد شدن روغن گردد.

برای حل این مشكل، سازندگان كمپرسور با بهكارگیری از یک قطعه رابط و افزایش طول شافت پیستون طوری عمل میكنند كـه قسمت آغشته شده به روغن شافت در قسمت انتهایی كورس پیستون (در حركت رو به بالا) نتواند وارد محفظه تراكم گردیده تا از این طریق بهتوان مانع از اختلاط روغن با گاز مورد تراكم شد. بـه ایـن ترتیب كمپرسور را میتوان از نظر شیمیایی نیز فاقد روغن دانست. امروزه تقریباً تمامی كمپرسورهای فاقد روغن را مجهز به شافت هادی و قطعه رابط میسازند.

بدیهی است كه با دو طرفه كردن پیستون، حجم جارو شده توسط پیستون افزایش مییابد، چرا كه وقتی یک سمت پیستون در حال مكش میباشد، سمت دیگر در وضعیت تراكم قرار میگیرد و به همین خاطر در هر كورس پیستون، حجم جارو شده تقریباً دو برابر میشود. البته بدیهی است به خاطر حضور شافت پیستون در قسمت زیرین آن میزان گاز حبس شده در قسمت زیرین در مقایسه با قسمت فوقانی اندكی كمتر میباشد.

کمپرسور پیستونی تک مرحله ای و چند مرحله ای

بسته به موقعیت هوا در اطراف پیستون، کمپرسورهای پیستونی به تک مرحلهای و چند مرحلهای تقسیمبندی میشوند.

در کمپرسورهای تک مرحلهای هوا در یک مرحله متراکم می شود، یعنی هوای محیط به درون سیلندر کشیده میشود، سپس با بالا رفتن پیستون درون سیلندر هوا فشرده میشود و به درون مخزن انتقال مییابد. این کمپرسورها در مدلهای تک سیلندر (ظرفیت های کمتر از ۵۰ لیتر در دقیقه) و دو سیلندر (ظرفیت های بیشتر از ۵۰ لیتر در دقیقه) ساخته شده و معمولاً برای تولید فشار تا حداکثر ۸ بار مناسب هستند و دبی هوای آنها تا ۷۵۰ لیتر در دقیقه میباشد.

کمپرسورهای دو مرحلهای دارای دو سیلندر هستند؛ یکی از آنها سیلندر کم فشار (سیلندر با قطر بزرگتر) و دیگری سیلندر پرفشار (سیلندر با قطر کمتر) میباشد. پستون در سیلندر کم فشار هوا را تا نصف فشار نهایی متراکم میکند، هوا پس از عبور از افتر کولر وارد سیلندر پر فشار میشود و در آنجا توسط پیستون متراکم شده و به فشار نهایی میرسد. کمپرسورهای دو مرحله برای تولید حجمها و فشارهای بالا (فشار تا حداکثر 10 بار مناسب و دبی هوای تا 1200 لیتر در دقیقه) مناسب هستند.

برای ظرفیتها و فشارهای بالاتر میتوان از کمپرسورهای پیستونی فشار قوی استفاده نمود. این کمپرسورها قادرند تا فشار در حدود 400 بار و ظرفیت 100 تا 3000 لیتر بر دقیقه امکان تولید داشته باشند.

یكی از ویژگیهای منحصر به فرد كمپرسورهای پیستونی استفاده از یک كمپرسور برای تراكم چند گاز مختلف میباشد كه در سایر انواع كمپرسورها امكانپذیر نمیباشد. در یک كمپرسور با چند پیستون از هـر سیلندر می توان برای تراكم یک گاز استفاده كرد. به عنوان مثال از یک سیلندر میتوان برای تراكم گـاز پروپان و راهاندازی سیستم تبرید استفاده نموده و بقیه سیلندرها به تراكم گاز اصلی سیستم اختصاص داده شود.

آرایش سیلندرها

امروزه برای ساخت كمپرسورهای پیستونی از طرحهای مختلفی استفاده میشـود. برای انتخاب آرایش و طراحی مناسب كمپرسور عوامل متعددی باید مورد توجه قرار گیرد. نوع گاز مورد متراكم، شرایط بهره برداری، تعداد مراحل مورد نیاز برای تراكم گاز تا فشار مورد نظر، هزینههای تولید، روش راهاندازی و شرایط نصب كمپرسور مهمترین عواملی هستند كه در انتخاب آرایش مناسب سیلندرها تاًثیر میگذارند. كمپرسورهای یک مرحلهای با یک سیلندر را میتوان بهصورت عمودی و یا افقی ساخت. نمونه هایی از انواع طرحهای كمپرسورهای پیستونی درشكل زیر نشان داده شده است. برای اینكه كمپرسور بهصورت چند مرحله ساخته شود، لازم است كه سیلندرها دارای قطرهای مختلفی بوده و یا اینكه اگر قطر داخلی سیلندرها یكی باشند، تعداد سیلندرهای هر مرحله باید از تعداد سیلندرهای مرحله بعدی بیشتر باشد تا عمل تراكم گاز در فضای كوچکتری صورت پذیرد. با توجه به ضرورت خنکكردن گاز در بین دو مرحله، بعضی از طرحها بر اساس سهولت نصب خنکكن داخلی انتخاب میشوند.

آرایش عمودی از این نظر میتواند مطلوب باشد كه تمامی نیروی وزن پیستون و سایر قطعـات متصل به آن به میل لنگ تحمیل شده حال آنكه در آرایش افقی، وزن پیستون برروی درگیری رینگها با سیلندر تأثیر گذاشته و باعث تشدید میزان سایش رینگها میشود. با این وجود آرایش افقی به لحاظ سهولت در امر تعمیرات در بسیاری از موارد بر آرایش عمودی و طرحهای مشابه به آن ترجیح داده میشود.

گاهی اوقات از یک كمپرسور برای تراكم چند گاز مختلف استفاده میشود و یا اینكـه تعـدادی از سیلندرها بهعنوان موتور احتراق داخلی مورد استفاده قرار گرفته و از این طریق انرژی لازم بـرای تراكم گاز تأمین میشود.

با پلهای كردن پیستون میتوان با تعداد كمتری سیلندر، تعداد مراحل تراكم را در كمپرسور افزایش داد. به علت بالا رفتن جرم قطعات متحرک، این طرح دارای محدودیتهایی میباشد. تعمیرات این کمپرسورها در مقایسه با طرحهای دیگر مشكلتر بوده و فقط در شرایط خاصی مورد استفاده قرار میگیرد.

مزایا و معایب کمپرسورهای پیستونی

همانطور که گفته شد کمپرسورهای رفتوبرگشتی پیستونی جزو قدیمیترین کمپرسورهای موجود در بازار است. همین امر باعث شده تا نسبت به کمپرسورهای جدیدتر، دارای ضعفهایی باشد.

- در این کمپرسورها میزان لرزش نسبت به کمپرسور دورانی و گریز از مرکز بیشتر بوده بنابراین امکان انتقال لرزش به تجهیزات، لوله و فونداسیون وجود دارد.

- راندمان کمپرسورهای رفتو برگشتی در مقایسه با سایر کمپرسورها بالاتر بوده و بهدلیل امکان طراحی بهصورت انجام تراکم چند مرحلهای و امکان بهکارگیری خنککن بین مرحلهها، مناسب برای استفاده در شرایط خاص است.

- در این نوع کمپرسورها، قطعات فرسایشی زیادی از جمله سوپاپها، رینگهای تراکم و روغنی، یاتاقانها و … وجود دارد؛ همین امر باعث افزایش هزینه نگهداری و تعمیرات کمپرسور رفتوبرگشتی میشود.

- بهعلت ضرورت استفاده از سوپاپهای مکش و دهش، امکان بروز مشکلاتی مانند افزایش خرابی و کاهش کارایی وجود دارد.

- کمپرسورهای رفتوبرگشتی به حضور مایع و رطوبت در کمپرسور حساس هستند و این مسئله میتواند باعث خرابی قطعات کمپرسورهای رفتوبرگشتی مانند سوپاپ، بریدن میللنگ و کج شدن شاتون بشود.

- سروصدای زیاد

- اشغال فضای زیاد و وزن بالا

همانطور که گفته شد کمپرسورهای رفتوبرگشتی پیستونی جزو قدیمیترین کمپرسورهای موجود در بازار است. همین امر باعث شده تا نسبت به کمپرسورهای جدیدتر، دارای ضعفهایی باشد.

- در این کمپرسورها میزان لرزش نسبت به کمپرسور دورانی و گریز از مرکز بیشتر بوده بنابراین امکان انتقال لرزش به تجهیزات، لوله و فونداسیون وجود دارد.

- راندمان کمپرسورهای رفتو برگشتی در مقایسه با سایر کمپرسورها بالاتر بوده و بهدلیل امکان طراحی بهصورت انجام تراکم چند مرحلهای و امکان بهکارگیری خنککن بین مرحلهها، مناسب برای استفاده در شرایط خاص است.

- در این نوع کمپرسورها، قطعات فرسایشی زیادی از جمله سوپاپها، رینگهای تراکم و روغنی، یاتاقانها و … وجود دارد؛ همین امر باعث افزایش هزینه نگهداری و تعمیرات کمپرسور رفتوبرگشتی میشود.

- بهعلت ضرورت استفاده از سوپاپهای مکش و دهش، امکان بروز مشکلاتی مانند افزایش خرابی و کاهش کارایی وجود دارد.

- کمپرسورهای رفتوبرگشتی به حضور مایع و رطوبت در کمپرسور حساس هستند و این مسئله میتواند باعث خرابی قطعات کمپرسورهای رفتوبرگشتی مانند سوپاپ، بریدن میللنگ و کج شدن شاتون بشود.

- سروصدای زیاد

- اشغال فضای زیاد و وزن بالا

مزایای کمپرسورهای پیستونی

- گسترده از لحاظ کاربرد در صنایع مختلف

- تنوع ظرفیت (كنترل ظرفیت در این کمپرسورها به روش های مختلفی امكان پذیر می باشد كه در این زمینه در مقایسه با سایر انواع كمپرسورها از تنوع بیشتری برخوردار است)

- تنوع فشار کاری و قابلیت دستیابی به فشارهای بالا (این کمپرسورها برای شرایطی كه فشار دهش بسیار بالا موردنظر باشد كمپرسور بلارقیبی بوده ولی از نظـر ظرفیت برای دبی كم تا متوسط مناسب می باشند.)

- میزان انرژی مصرفی کمتر

- در این کمپرسورها امكان طراحی به صورت چند مرحلهای با بكارگیری از خنک كن بین مرحلهای وجود داشته و به همین خاطر برای شرایط سخت بهره برداری كمپرسورهای مناسبی می باشند.

- سرعت دورانی آن ها نسبتاً پایین بوده و به همین خاطر اساساً ماشینی كم سروصدا می باشند.

معایب کمپرسور پیستونی

- بازدهی انرژی پایین: کمپرسور پیستونی به علت مقاومت شیرها در تخلیه و مکش، نشت بین سیلندر و پیستونها و اصطکاک بین سیلندر و پیستون دارای بازدهی انرژی پایینی هستند.

- حساس به ورود رطوبت به محفظه کمپرسور (این كمپرسورها نسبت به حضور مایع در گاز مورد تراكم حساس بوده و می تواند باعث بروز مشكلاتی نظیر خرابی سوپاپ ها، كج شدن شاتون یا شـفت پیستون و حتی بریدن میل لنگ گردد.)

- ابعاد بزرگ و نسبت “ظرفیت به وزن” پایین در مقایسه با سایر کمپرسورها

- نگهداری نسبتاً دشوار با توجه به داشتن ساختار پیچیده.

- لرزش به علت یکنواخت نبودن حرکت هوا. میزان لرزش در این كمپرسورها در مقایسه با سایر انـواع كمپرسورها (دورانی و گریز از مركز) بیشتر بوده و به همین خاطر امكان انتقال لرزش به سایر تجهیزات از طریق لولهها و فوندانسیون وجود دارد.

- قیمت اولیه، هزینه های نگهداری و تعمیر نسبتاً بالا (كمپرسورهای پیستونی دارای قطعـات فرسایش زیادی نظیر سوپاپ ها، رینگ های متراكم و روغنی، یاطاقان ها و… بوده و بـه همین خاطر به سرویس و نگهداری و تعمیرات بیشتری در مقایسه با سایر انواع كمپرسورها نیاز دارند)

- عدم روانكاری سیلندر موجب افزایش فرسایش رینگ ها، كاهش راندمان و افزایش هزینههای تعمیراتی می گردد.

- به كارگیری از سوپاپهای مكش و دهش در این كمپرسورها ضروری بوده و همین امر باعث کاهش كارایی و افزایش خرابی و توقف در كمپرسور می گردد.

- كمپرسورهای پیستونی دارای فضای مرده بوده و به همین خاطر راندمان حجمی آنها به ویژه در نسبت تراكم های بالا، پایین است. به همین خاطر نمیتوان از آن برای دستیابی به خلاء پایین استفاده كرد.

ویژگی کمپرسورهای پیستونی تولید شده توسط شرکت زاگرس کمپرسور ایرانیان

ویژگی های کمپرسورهای پیستونی فشار متوسط تولید شده توسط شرکت زاگرس کمپرسور ایرانیان:

- فشاری کاری تا فشار 40 بار

- ظرفیت 300 تا 5000 لیتر بر دقیقه

- سیستم خنک کاری هوا خنک و آب خنک

- امکان کار در درجه حرارت بالا و شرایط کاری سخت

- طراحی بصورت روغنی و بدون روغن

- مناسب برای کاربردهای بطری سازی و استارت موتورهای دیزل

ویژگی های کمپرسورهای پیستونی فشار قوی تولید شده توسط شرکت زاگرس کمپرسور ایرانیان:

- فشاری کاری تا فشار 4۰۰ بار

- ظرفیت 100 تا 3000 لیتر بر دقیقه

- سیستم خنک کاری هوا خنک و آب خنک

- امکان کار در درجه حرارت بالا و شرایط کاری سخت

- کاربردهای حفاری و اکتشاف و کمپرسورهای فشار قوی تنفسی مخصوص آتش نشانی و غواصی

- هوای فشرده کمپرسورهای تنفسی کاملاً عاری از روغن و مطابق با استاندارد DIN EN 12021

راهنمای خرید و انتخاب کمپرسور رفت و برگشتی

برای انتخاب و خرید کمپرسورهای رفتوبرگشتی نیاز است به چند عامل توجه اساسی داشته باشید. عواملی مانند فشار کمپرسور، وجود روغن یا عدم وجود روغن در کمپرسور، حجم هوای مورد نیاز، میزان حساسیت دستگاه نسبت به رطوبت و سهفاز یا تکفاز بودن برق محیطی که کمپرسور در آن قرار میگیرد. و کنترل ظرفیت کمپرسور رفتوبرگشتی.

زاگرس کمپرسور ایرانیان، با بهرهگیری از بهترین تکنسینها و در نظر گرفتن بالاترین استاندارد برای کمپرسورهای رفتو برگشتی، اقدام به تولید این نوع از کمپرسورها کرده است.

برای اطلاعات بیشتر در زمینه انتخاب، تعمیر و عیبیابی کمپرسورهای رفتوبرگشتی و سایر کمپرسورها با کارشناسان ما در ارتباط باشید.

چرا زاگرس کمپرسور ایرانیان

شرکت زاگرس کمپرسور ایرانیان با تکیه بر دانش فنی و سوابق درخشان موسسین و پرسنل کلیدی خود با هدف طراحی و ساخت انواع کمپرسورها و چیلرهای مبتنی بر تبرید تراکمی تاسیس شده است.

واحدهای تولیدی این شرکت با مساحت بالغ بر 10.000 متر مربع واقع در شهرک صنعتی شمس آباد (تهران) شامل واحد تولید، طراحی مهندسی، تحقیق و توسعه، کنترل کیفیت و کنترل پروژه است. واحد تحقیق و توسعه (R&D) این شرکت متشکل از پرسنل متخصص و برترین نخبگان دانشگاهی و صنعتی در مقاطع دکتری و کارشناسیارشد به صورت مستمر در حال توسعه محصولات و افزایش کیفیت آنها بوده و هدف رقابت با رقبای اروپایی در سطح منطقه و صادرات به کشورهای همسایه را دنبال مینماید. هدفی که با صادرات به کشورهای ارمنستان، عراق و سوریه آغاز گردیده و به یاری خداوند متعال به تعالی خواهد رسید. این شرکت با تکیه بر توان فنی و طراحی و ساخت تجهیزاتی که برای اولین بار در ایران تولید میشوند، توانست در زمره شرکت های دانش بنیان قرار گیرد.

برندهایی که به ما اعتماد کردند